产线升级改造,从来不是建造一个“大作坊” ——乔治白西服、衬衫产线智能化改造

近年来,随着国家不断推进中西部发展,越来越多的劳动密集型企业落户中西部地区,原先的劳务输出大省的务工人员纷纷选择就近就业,致使东部沿海的用工难的局面不断加剧。宏观层面另一大驱动产业转型升级的因素是:“十四五”时期,新一代数字化、信息化、智能化技术与制作业加速融合,正在推动纺织产业链、供应链提质增效,带来业态更新与价值延伸。无论是顺应中西部地区的发展大趋势,进行中西部的产业布局,还是紧跟制造业智能化改造的浪潮,全面打造智能定制工厂;对乔治白这样的传统服装企业而言,紧跟时代步伐,积极调整企业发展战略是保证基业长青的必由之路。

为了坚持保障用高标准去迎接当下与未来持续增长的市场容量及业务需求,乔治白董事长池也从2016年开始就牵头引入数字化、智能化模式,对平阳厂区的西服、衬衫产线进行智能化改革创新,实现原料、设备及人力的效率最大化。

“对于转型升级问题,我们结合乔治白自身的发展历程进行了研判。过去,我们也是从‘小作坊’白手起家,是典型的‘温州模式’,但假如只是增加几台设备,简单的用机械代替人力,那只是表面上的升级,从‘小作坊’升级成了一个’大作坊’,这对乔治白来说意义不大。产线的升级要做到软硬兼施,高精尖的硬件设备要匹配契合流程的软件以及重新梳理的合理流程。从过去典型的“温州模式小作坊”发展到如今的上市企业,我们一直在持续不断地进行自我升级改造,不单单是设备与产线的智能化变革,产业工人的现代化、智能化和绿色化技能与意识的培养,也是我们不断完善的内在要求。”

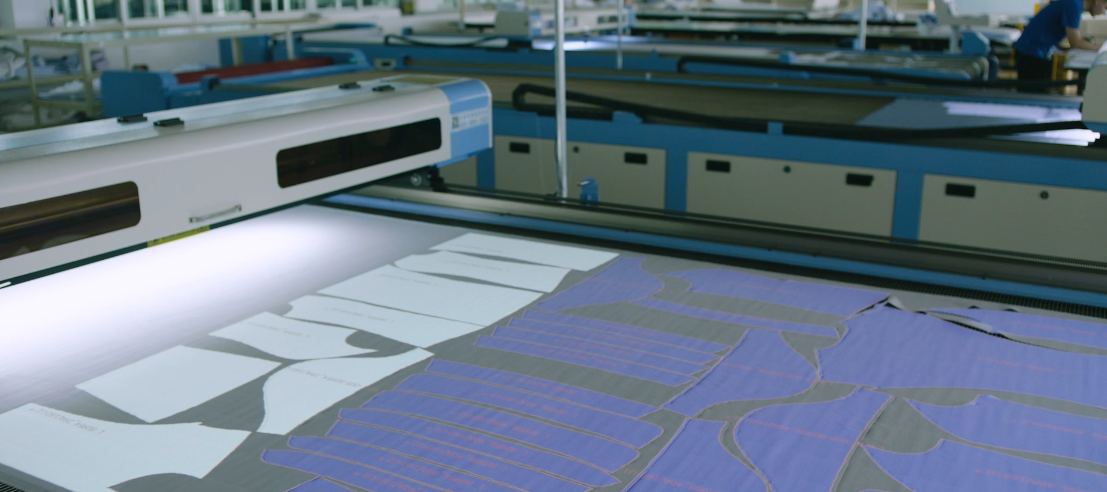

乔治白西服智能线的一套西服成品,从客户量体信息录入到面料投入产线,再到最终的成品进入物流体系,信息化智能化贯穿全流程。面料进入产线后被分为前身片、后身面、挂面、袖面、领面五个部分,经历裁剪、缝制、锁边、钉扣等约一百八十九道工序。吊挂系统串联整个生产流程,高效智能的运转可以使操作人员手持量减少,生产周期缩短,改造前后各流水线效率提升10%-25%。这一切提升的原因就在于产线的智能化改造。

乔治白西服产线的改造思路,是以多品类产品线串连、缝制线与后整理线串连混流生产的新模式规划,全流程智能分配与传输生产技术,打造多品种小批量智能化产线,达成快捷短交期的趋势要求,打造高效率柔性生产的流水线为目的。通过内部FRP系统与智能吊挂系统对接,在界面上输入订单号自动带出款式工艺流程与站位绑定。获取产品唯一码信息与裁片与智能吊挂载具绑定,输送至各流水线对应站位进行作业,过程设置多个多轨合并站:产品多个衣架流转时,组装工序设计多轨站对衣架进行智能配对。生产作业流以效率优先来判定并分配产品站位任务,结合产品本身携带着所有相关信息,衣架下站时,可以在显示屏上查询到当前工序、工艺制作说明、工序视频、配料信息等,实现了无纸化生产、生产线的可视化管理和信息化管理。

衬衫产线的智能化改造与西服产线的改造思路一脉相承。改造完成之后,打破了传统服装生产裁剪缝制分离的管理模式,采用裁剪与缝制软件信息传递、硬件相连、作业流一体化,多品类小单混合生产的模式。较传统生产模式效率从原来8小时人均15.5件提高人均23件,效率提升近48%。

平阳厂区的改造项目对于乔治白来说,只是第一步。池也董事长对乔治白的生产体系的全面智能化改造也提出了规划,“从‘小作坊’到‘大作坊’是量变,而这次智能化改造则是质变。项目落地运营之后,打破了原有的传统生产模式,为后续生产改造奠定了扎实的基础。我们也在运营过程中不断总结、不断完善,给尚未进行产线改造的项目提供更多的经验与管理依据,让生产流程智能化的进度落地更快更扎实。近两年,我们先后将全资子公司的生产线实施全面智能化改造,再结合智能制造、绿色制造、可视化管理、标准化管理、精益物流等先进的生产管理模式,缩短产品生产周期、提高生产效率,从而提升企业核心竞争力。”

云计算、大数据、物联网、人工智能等新兴技术正在与传统制造业进行加速融合,全行业都在以智能制造模式迈向未来;而未来又将有更多新技术诞生,给行业带来新的课题,乔治白紧跟时代步伐,在引入高新科技的同时,吸纳先进管理理念,以智造为起点,不断探索行业广阔未来。

声明:以上内容为本网站转自其它媒体,相关信息仅为传递更多企业信息之目的,不代表本网观点,亦不代表本网站赞同其观点或证实其内容的真实性。投资有风险,需谨慎。

猜你喜欢